Podlahové vytápění

-

Podlahové topení a vytápění

Podlahové topení a vytápění

-

Podlahové vytápění Hepworth

Podlahové vytápění Hepworth

-

Snadnější cesta k podlahovému vytápění pomocí systémových desek

Snadnější cesta k podlahovému vytápění pomocí systémových desek

-

Nohy v teple již za několik dní díky suchému podlahovému vytápění

Nohy v teple již za několik dní díky suchému podlahovému vytápění

-

Význam podlahového vytápění - článek

Význam podlahového vytápění - článek

-

Výběr oběhového čerpadla - článek

Výběr oběhového čerpadla - článek

-

Oběhové čerpadlo, které vdechne život vašemu vytápění

Oběhové čerpadlo, které vdechne život vašemu vytápění

-

Podlahové kúrenie cena

Podlahové kúrenie cena

-

Elektrické podlahové vytápění

Elektrické podlahové vytápění

-

Podlahové vytápění Fenix

Podlahové vytápění Fenix

-

Podlahové vytápění - jak na to

Podlahové vytápění - jak na to

-

Podlahové vytápění svépomocí

Podlahové vytápění svépomocí

-

Postup podlahového vytápění

Postup podlahového vytápění

-

Instalace podlahového vytápění

Instalace podlahového vytápění

-

Teplovodní podlahové vytápění

Teplovodní podlahové vytápění

-

Pokyny pro podlahové vytápění, vytápění polystyrenem UHP55

Pokyny pro podlahové vytápění, vytápění polystyrenem UHP55

-

Jak na podlahové vytápění, vytápění polystyrenem UHP53

Jak na podlahové vytápění, vytápění polystyrenem UHP53

-

Pokyny pro suché podlahové vytápění s polystyrenem UHPD

Pokyny pro suché podlahové vytápění s polystyrenem UHPD

-

Srovnání systémových desek

Srovnání systémových desek

-

Konfigurátor regulace podlahového vytápění

Konfigurátor regulace podlahového vytápění

-

Online program pro výpočet podlahového vytápění

Online program pro výpočet podlahového vytápění

-

otázky a odpovědi

otázky a odpovědi

Přestože velkoplošné sálavé podlahové vytápění s teplým vzduchem v podlahových kanálech je známo již více než dvě tisíciletí, resp. teplovodní sálavé velkoplošné vytápění se zabetonovanými otopnými trubkami ve stavební konstrukci (strop, stěna a podlaha) již téměř 100 let, v realizaci výrazně převažují otopné soustavy s tradičními otopnými tělesy - radiátory a s konvekčním přenosem tepla do interiéru.

Základní otázka tedy zní: proč konvekční, a ne sálavé vytápění?

SÁLAVÉ VYTÁPĚNÍ

Sálavé vytápění interiérů využívá sálavý tepelný tok otopné plochy (tělesa), který přímo, tj. bez využití vnitřního vzduchu, ohřívá okolní stavební konstrukce interiérů a jen velmi malá část tepelného toku se předává sálavé ploše konvekcí přímo do vzduchu ve vytápěném interiéru (tj. opak konvekčního vytápění interiéru konvekčním topidlem). Proto jsou také vnitřní povrchové teploty stavebních konstrukcí, které tvoří interiér, při sálavém vytápění vyšší než teplota vzduchu v takto vytápěném interiéru (opět opak konvekčního vytápění interiérů).

Tepelné záření vyzařované povrchem ohřívaných těles (sálavých topných ploch) je vlastně elektromagnetické vlnění o vlnové délce 0,78 až 400, tj. v infračervené části spektra elektromagnetických vln, šířící se rychlostí 300 000 km.s-1.

ROZVOD TEPLA PŘI SÁLAVÉM VYTÁPĚNÍ

Při teoretickém návrhu otopných soustav v interiérech budov je vždy nutné stanovit tepelný příkon, tj. tepelný tok, který je nezbytný pro zajištění požadované tepelné pohody pro uživatele.

Topný příkon se v technice vytápění nejčastěji počítá z podmínek tepelné rovnováhy vytápěného prostoru (interiéru, místnosti atd.) v ustáleném stavu. Právě při tomto výpočtu je třeba zásadně rozlišovat mezi konvekčním vytápěním (kdy otopné těleso předává tepelný tok do vytápěného interiéru převážně konvekcí) a sálavým vytápěním, tj. podlahovým vytápěním (kdy otopná plocha předává tepelný tok do vytápěného interiéru převážně sáláním).

Z výše uvedených úvah vyplývá, že při sálavém způsobu vytápění předává otopná plocha tepelný tok sáláním - bez zprostředkování vnitřního vzduchu okolním ochlazovaným vnitřním plochám, přičemž platí, že efektivní teplota (tj. průměrná teplota okolních ploch) je vyšší než teplota vzduchu.

Je tedy zřejmé, že při sálavém vytápění je podstatná část tepla odváděna sáláním a pouze malá část tepelného toku je přenášena konvekcí. Proto musíme při výpočtu příkonu vytápění určit:

- tepelné rovnováhy sálavé otopné plochy,

- tepelné rovnováhy vzduchu,

- tepelné rovnováhy sálavé otopné plochy a vzduchu,

- tepelnou bilanci vytápěného prostoru.

TYPY SÁLAVÉHO VYTÁPĚNÍ

V současné době lze sálavé vytápění rozdělit takto:

- velkoplošné vytápění (stropní, stěnové a podlahové topné plochy), tzv. podlahové vytápění.

- celkové vytápění pomocí závěsných sálavých panelů,

- individuální vytápění pomocí uzavřených panelů (sálavých panelů),

- infračervené sálavé vytápění.

Z rozdělení je patrné, že sálavou otopnou plochu lze v zásadě umístit do stavební konstrukce jako její nedílnou součást (velké otopné systémy) nebo ji vytvořit jako samostatnou otopnou plochu volně umístěnou v prostoru (sálavé panely, otopné desky, infračervené zářiče).

Vycházíme-li z výše uvedených konstrukčních rozdílů, pak existují i zásadní rozdíly s ohledem na povrchovou teplotu otopných ploch, a tedy i volbu teplonosné látky a její teplotu a konečně i související měrný tepelný výkon sálavé otopné plochy.

VELKOPLOŠNÉ SÁLAVÉ VYTÁPĚNÍ

Otopnou plochou u velkoplošného sálavého vytápění je obvykle jedna ze stěn, které ohraničují vytápěný prostor, a to buď strop, stěna nebo podlaha.

Povrchová teplota otopné plochy musí být relativně nízká (40 až 45 °C u stropního vytápění, 55 až 60 °C u stěnového vytápění a 25 až 30 °C u podlahového vytápění), což znamená, že i teplota média bude nízká. Ohřívací plocha může být vyhřívaná :

- horká voda (nejčastěji),

- teplý vzduch,

- elektricky (odporově).

Z výše uvedeného je zřejmé, že velkoplošné sálavé topné systémy pracují s nižšími teplotami teplonosného média. Tyto nízkoteplotní systémy jsou vhodné pro využití energie získané z nízkopotenciálních zdrojů energie, jako je geotermální voda, solární energie, odpadní teplo a teplo z okolí. U velkoplošného vytápění je otopnou plochou jedna ze stěn ohraničujících vytápěný prostor. Podle použité plochy se velkoplošné systémy dělí na:

- podlahové vytápění

- strop

- montáž na stěnu.

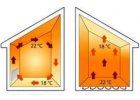

Velkoplošné sálavé vytápění se od konvekčního vytápění s topnými tělesy liší způsobem přenosu tepla a tepelnými poměry v místnosti. Při běžném vytápění ohřívá topné těleso vzduch v místnosti, který předává teplo stěnám. Teplota vnitřního vzduchu je vyšší než teplota stěn. V místnosti vzniká charakteristické proudění vzduchu a v důsledku toho poměrně velký rozdíl teplot vzduchu mezi stropem a podlahou.

Při velkoplošném vytápění dochází k přenosu tepla sáláním a konvekcí. Podíl sálavého tepla je 80 % pro stropní vytápění, 65 % pro stěnové vytápění a 55 % pro podlahové vytápění.

Konstrukce topné plochy bývá velmi různorodá. V zásadě se uznávají dvě základní řešení:

- otopná plocha je vestavěná, tj. je nedílnou součástí stavební konstrukce,

- topná plocha je oddělená, jedná se o vyhřívanou desku, a to:

- buď upevněné na jedné z konstrukcí budovy,

- nebo volně umístěný ve vyhřívaném interiéru.

V prvním případě je povrch stavební konstrukce ohříván teplou vodou proudící trubkami (registry), které jsou zabetonovány do stavební konstrukce. V případě sálavého vytápění jsou topné hady zavěšeny pod nosným stropem a po dokončení stavby jsou zakryty vrstvou omítky v podhledu. Sálavé topné panely, které jsou umístěny na stavebních konstrukcích v místnosti (nebo i volně v prostoru), jsou nejčastěji kovové nebo keramické a skleněné. Tyto desky se obvykle zahřívají elektricky.

VELKOPLOŠNÉ PODLAHOVÉ VYTÁPĚNÍ

Pokud je topný had (registr) součástí podlahy daného interiéru, hovoříme o velkoplošném podlahovém vytápění. V současné době se jedná o systém vytápění, který díky mnoha pozitivním vlastnostem zažívá určitou renesanci a stále častěji se využívá v bytové výstavbě (zejména v rodinných domech), v objektech občanské vybavenosti (školky, jesle, tělocvičny, bazény apod.), ale také ve velkých halách (hromadné garáže, průmyslové závody, zemědělské objekty).

V minulosti se velkoplošné podlahové vytápění používalo jako doplněk stropního vytápění, pokud plocha stropu nestačila pokrýt tepelné ztráty. Požadavek na nízké povrchové teploty podlah a s tím související nízký tepelný výkon rovněž brání širšímu využití podlahového vytápění. Nové konstrukce, architektonické návrhy, zlepšení tepelných vlastností budov a progresivní stavební materiály pro konstrukci otopných systémů dnes umožnily vznik mnoha systémů podlahového vytápění.

Výběr podlahového vytápění je dán především samotnou stavbou. Musí splňovat takové tepelně-technické vlastnosti, aby průměrná tepelná ztráta byla menší než 20 W.m-3 , nebo aby průměrná roční spotřeba tepla byla menší než 70 až 80 kWh.m-2 . Z výše uvedeného je zřejmé, že minimální energetickou náročnost má především samotná budova, dále pak provozní režim s možností akumulace tepla v podlaze s tepelnou setrvačností přibližně 4 až 8 h a vysokým stupněm samoregulace.

Optimální tepelný stav interiérů s podlahovým vytápěním je obvykle zajištěn o 2 až 4 K nižšími výslednými teplotami než při konvekčním vytápění s téměř ideálním vertikálním a horizontálním teplotním gradientem.

PODLAHOVÉ TEPLOVODNÍ VYTÁPĚNÍ

Z předchozího tvrzení je zřejmé, že podlahové teplovodní vytápění patří mezi sálavé otopné soustavy, avšak podíl sálavé složky na celkovém přenosu tepla z otopné plochy je jen nepatrně vyšší než konvekční tepelný tok (55 % : 45 %). To zároveň velmi vhodně spolupracuje s výhodami obou způsobů přenosu tepla do interiéru.

Podlahové teplovodní vytápění je zároveň velkoplošným vytápěním, tzn. že topné trubky jsou součástí podlahové konstrukce. Vzhledem k hygienickým požadavkům souvisejícím s omezenou povrchovou teplotou podlahy, a tedy relativně nižším měrným tepelným výkonům podlahového vytápění, jsou topné trubky téměř vždy instalovány pod celou plochou podlahy. To má mimořádně pozitivní vliv na rovnoměrnost přenosu tepla v interiéru a pomáhá vytvářet tepelně homogenní jednotné prostředí ve vertikálním i horizontálním směru.

Teplota topné vody je obvykle nižší než 50 °C, takže o podlahovém teplovodním vytápění můžeme hovořit také jako o nízkoteplotním vytápění, které má několik výhod. Zaprvé zajišťuje značné úspory tepelné energie během provozu a zároveň umožňuje využití netradičních nízkopotenciálních zdrojů energie, jako je sluneční záření, geotermální energie vody nebo tepelná čerpadla využívající teplo z okolí.

Právě tyto skutečnosti řadí podlahové teplovodní vytápění mezi progresivní systémy vytápění, které zaručují všechna tři E, tj. energetickou, ekologickou a ekonomickou stránku vytápění budov. Na druhou stranu, přestože tento způsob vytápění existoval již před více než 2 000 lety, právě dnes zažívá svůj největší rozmach a renesanci.

Je proto nutné přesně teoreticky definovat zásady pro praktické použití teplovodního podlahového vytápění, které se týkají výběru, výpočtu, návrhu, posouzení, výstavby, instalace, regulace, provozu a aplikací.

VÝBĚR BUDOV PRO PODLAHOVÉ VYTÁPĚNÍ

Protože ne každá budova je vhodná pro použití systémů podlahového vytápění, je nezbytné, aby byly při výběru budovy zajištěny požadavky:

- tepelně-technické,

- hygiena,

- energie.

STANOVENÍ ROZHODUJÍCÍCH TEPELNĚ-TECHNICKÝCH VELIČIN

Tepelně-technické vlastnosti stavebních konstrukcí a budov jsou dány následujícími veličinami:

- tepelný odpor stavebních konstrukcí,

- tepelný útlum stavebních konstrukcí,

- tepelná přijatelnost podlahových konstrukcí,

- množství zkondenzované a odpařené vodní páry ve stavebních konstrukcích,

- propustnost vzduchu stavebních konstrukcí, jejich spár,

- tepelnou stabilitu místnosti,

- spotřeba energie na vytápění.

Pro navrhování stavebních konstrukcí a budov vymezených stanoveným stavem vnitřního prostředí jsou požadována kritéria minimální vnitřní povrchové teploty podle čl. 3 STN 73 0540 a maximální spotřeby energie na vytápění podle čl. 21 STN 73 0540.

POTRUBÍ PRO VYTÁPĚNÍ

Nejdůležitějším článkem podlahového vytápění jsou topné trubky, proto si je níže podrobněji charakterizujeme:

- topné trubky,

- potrubí podlahového vytápění.

POTRUBÍ PRO VYTÁPĚNÍ

V současné době se tento materiál trubek nejčastěji používá v ústředním vytápění:

- kovové trubky,

- plastové trubky,

- kombinované trubky.

KOVOVÉ POTRUBÍ

Používá se ocel (černá), pozinkovaná, nerezová a měděná. Materiál armatur a spojek je různý (kalená litina, mosaz, bronz, červený kov atd.). Různé materiály jsou zdrojem kontaktní koroze, která má velký vliv na životnost topného zařízení.

a) Ocelové trubky

Patří mezi klasické trubkové materiály. Používají se převážně hladké bezešvé ocelové trubky. Spojení se řeší svařováním a prostorové změny v síti trubek se vytvářejí ohýbáním za tepla. Závitové spoje se používají pouze k připojení armatur a topných těles. Více než sto let zkušeností odstranilo většinu nedostatků. Zůstává pouze vysoká poptávka po svařování. Právě tato okolnost nyní brání zavedení tenkostěnných ocelových uzavřených obdélníkových profilů, protože zrcadlový svar není oblíbený a dnes se již běžně nepoužívá.

b) Pozinkované ocelové trubky

Pozinkované ocelové trubky jsou jedním z nejstarších potrubních materiálů, který však vyžaduje dokonalé řemeslné zpracování. Povlak zinku není vždy stejně silný a kvalitní. Při použití moderních závitořezných strojů dochází při závitování často ke značnému lokálnímu oslabení podpěry trubky. Tato okolnost je spolu s odstraněním pozinkovaného povrchu příčinou vzniku štěrbinové koroze. Protože šroubové spoje vyžadují odborné znalosti a jsou časově náročné, nahrazují se svařováním, kde je to možné. Lze však konstatovat, že používání silnostěnných trubek je již na ústupu.

(c) Trubky z nerezové oceli

Zdánlivě ideální trubka z nerezové oceli narazila při realizaci na problém se spojováním. Svařování v tomto případě vyžaduje velmi speciální technologický postup, protože jinak dochází k nežádoucím transkrystalickým deformacím. Při pájení stříbrnou pájkou také často hrozí nebezpečí koroze v oblasti kontaktu tavidla a nerezového povrchu. K zásadnímu průlomu došlo až počátkem 70. let, kdy společnost Mannesmann vyvinula spojování nerezových trubek pomocí lisovaných pouzder z pravé nerezové oceli.

Tento typ spojování se postupně rozšířil i na další typy trubek (např. plastové trubky, kde se používají většinou bronzové lisované objímky). Lisování objímky pomocí speciálního ručního elektrického nářadí vytvoří vodotěsný spoj mezi trubkou a objímkou přibližně za 6 sekund. Jedinou slabinou se zdá být zalisovaný těsnicí kroužek na konci pouzdra, který je obvykle vyroben z butylové pryže. Názory na trvanlivost tohoto materiálu se liší a dosud nebyly získány dostatečné dlouhodobé zkušenosti.

(d) Měděné trubky

Měď je jedním z nejušlechtilejších potrubních materiálů. Zásadně je však nutné dodržovat dávkování inhibitoru v topné vodě. Reakce vody s povrchem mědi vytváří ochrannou vrstvu oxidu měďnatého a zároveň uvolňuje měďnaté ionty. Pokud se z neznalosti nebo z nutnosti umístí za část měděné trubky ocelová (i pozinkovaná) trubka nebo hliník, je tento povrch vystaven intenzivnímu korozivnímu napadení. Zde může pomoci vhodný inhibitor.

Velmi důležitým pracovním postupem je spojování měděného potrubí. Velmi výhodně se spojuje měkkým nebo tvrdým pájením. Měkké pájení se provádí při teplotě 230 až 240 °C v závislosti na typu použité pájky a tvrdé pájení při teplotě 710 až 730 °C. Tyto teploty je třeba vždy bezpodmínečně dodržovat. Používají se pouze ve vodě rozpustná tavidla, jejichž zbytky se z potrubí vyplachují.

Při dodržení podmínek spojování a použití dezoxidované mědi SF-Cu s obsahem mědi nejméně 99,9 % je zaručena vysoká odolnost proti korozi a dostatečná pevnost i u slabostěnných trubek. Instalace je poměrně jednoduchá a rychlá. Trubku lze použít až do provozního tlaku 4 MPa a provozní teploty 150 °C.

PLASTOVÉ POTRUBÍ

Z trubek vhodných pro ústřední vytápění je třeba rozlišovat mezi systémy podlahového vytápění a běžnými systémy. Systémy podlahového vytápění vyžadují vysokou flexibilitu potrubních smyček a jsou také méně tepelně namáhány než běžné topné systémy.

Pro podlahové vytápění jsou proto vhodné typy PB, PE-X, PVC-C, PP-R. V této souvislosti je třeba poznamenat, že u typu PVC je maximální provozní teplota pouze 60 °C a u PVC-C je provozní teplota 90 °C trvale a 110 °C krátkodobě. Podobný rozsah platí pro PB, PE-X a PP-R. PVDF má zvláštní postavení a lze jej používat až do teploty 140 °C. Mezitím se některé hodnoty nutně upřesňují. Je například známo, že halogeny (fluor, chlor, brom, jód) reagují s PE a způsobují molekulární změny, křehnutí materiálu a ztrátu pevnosti již při teplotách 20 °C. V USA se nyní zjistilo, že po delším používání dochází ke stárnutí a poškození PB vlivem působení chlóru. Toto zjištění však nelze plně aplikovat na naše podmínky, protože koncentrace chloru ve vodě je v USA mnohem vyšší (až 2 ppm).

Hlavní výhodou plastového potrubí je jeho snadná a rychlá instalace. Spojují se buď lepením (PVC) nebo svařováním (PB, PE, PP), nebo pomocí objímek a šroubových spojů (PB, PE-X, PP).

Hlavními nevýhodami plastových trubek jsou nízká tlaková odolnost při vyšších teplotách, nízká tuhost (prostorová rozměrová stabilita) a zejména vysoká podélná tepelná roztažnost. V porovnání s nerezovou ocelí je expanze 10krát vyšší u PB, 12krát vyšší u PP, 14krát vyšší u PE a dokonce 23krát vyšší u PE-LO. Tuto okolnost je třeba zohlednit při návrhu upevnění a vedení plastových trubek. Bez mezipodpor a eliminace dilatace potrubí kompenzací by se plastové potrubí nemělo instalovat vůbec.

VÍCEVRSTVÉ TRUBKY S KOVOVOU VLOŽKOU

Další směr vývoje vycházel z poznatku, že stoprocentní ochranou proti difúzi kyslíku je kov. Na základě toho byly vyvinuty vícevrstvé plastové trubky s kovovou vložkou. Zatím se nejvíce osvědčily dva základní typy:

(a) Jeden typ s podélně svařeným hliníkovým pláštěm o tloušťce asi 0,5 mm vloženým dovnitř. Tyto trubky se skládají z vnitřního plastového pláště (PB, PE-HD, PE-X, PP-R), mezivrstvy lepicí složky, svařovaného hliníkového pláště, opět mezivrstvy, lepicí složky a vnějšího plastového pláště.

(b) Druhý typ se vyvinul z běžné plastové trubice, pevně obalené hliníkovou fólií o tloušťce asi 0,2 mm, potažené z obou stran lepicí složkou a pro vnější ochranu potažené slabší vrstvou plastu.

Kompozit plast-kov nemusí být tvořen pouze hliníkem. Do slabostěnné trubky z nerezové oceli lze vložit plastovou trubku s nanesenou lepicí složkou a poté ji tepelně zpracovat na ocelový plášť. Vícevrstvé trubky s kovovou vložkou minimalizují tepelnou délkovou roztažnost na hodnoty blížící se hliníku. Jsou stabilnější, čímž výrazně snižují počet potřebných svorek.

Tyto trubky lze spojovat šroubovými spojkami, lisovanými objímkami nebo přímým lisováním. Životnost trubek je dána dvěma základními podmínkami. Zaprvé je třeba zabránit možnému vniknutí vody nebo vzdušné vlhkosti na řeznou plochu vícevrstvé trubky (zabránit kontaktu vody s hliníkem) a zadruhé je třeba zabránit možnosti elektrostatické koroze mezi mosazí nebo červeným bronzem a hliníkem.

TRUBKY PRO PODLAHOVÉ VYTÁPĚNÍ

Z předchozí části je zřejmé, že nabídka materiálů trubek pro ústřední vytápění je velmi široká, ale pro podlahové vytápění jsou vhodné zejména tyto materiály:

- Měď,

- plasty,

- kombinované potrubí.

MĚDĚNÉ TRUBKY PRO PODLAHOVÉ VYTÁPĚNÍ

Měď jako pracovní materiál rozhodně ovlivnila dějiny kultury. Vzhledem k tomu, že se v přírodě vyskytuje v čistém stavu, je možné, že se jako kov zpracovává již od starověku. Ve starém Egyptě se měď používala jako platidlo. První zmínky o měděných vodárnách jsou známy již z roku 2500 př. n. l., kdy byly v Sahurově hrobce v Egyptě uloženy tepané měděné plechy.

Kolem roku 1900 se měď začala používat jako kvalitní střešní krytina, zejména pro významné obřadní budovy a kostely. V roce 1933 bylo zakázáno používat tento materiál k nestrategickým účelům. V západní Evropě byl materiál odblokován pro topenářské a instalatérské účely v roce 1965. Východní blok bohužel tento materiál nadále využíval pouze ke strategickým účelům.

Všestranné využití mědi je umožněno zejména vysokou kvalitou zpracovávaného materiálu, na který jsou kladeny vysoké nároky:

- minimální náklady na montáž,

- stabilní funkční a provozní bezpečnost,

- dlouhá životnost.

Mezi nejdůležitější výhody instalace měděného potrubí patří:

- vysoká odolnost proti korozi, a tím pádem i kondicionalita ve srovnání s ocelovými trubkami.

- minimální tloušťky stěn,

- minimální hmotnost metráku,

- vysoká pevnost materiálu,

- snadná a rychlá instalace s malými nároky na prostor,

- dobrá přizpůsobivost stavebním podmínkám a z tohoto důvodu mimořádně vysoká vhodnost pro modernizaci,

- jednoduchá a bezpečná technika spojování (bez požadavku na šroubové spoje),

- baktericidní účinek,

- žádné usazeniny v potrubí (měděné trubky nerostou), čímž je zajištěn vysoký průtok a nízké tlakové ztráty,

- možnost určit přesný vnitřní průměr trubek,

- dobrá tepelná vodivost,

- šetrnost materiálu k životnímu prostředí (možnost 100% recyklace, bezodpadová technologie).

Materiál, ze kterého jsou měděné trubky vyrobeny, je dezoxidovaná měď (SF-Cu) s minimálním obsahem čisté mědi 99,90 %.

V zásadě existují dva typy spojování měděných trubek:

1. Rozebíratelné spoje

- Šroub

-konické/konické,

-kuželovitý/kruhový,

-ploché těsnění.

- Šroub upínacího kroužku

-kovové těsnění,

-měkké těsnění.

- Trubkové spojky.

- Přírubové spoje.

2. Nerozebíratelné spojky

- Měkké pájení.

- Pájení.

- Lisování.

- Svařování.

Trubka je speciálně vyvinuta pro rozvody podlahového vytápění a spojovací topná tělesa pro jedno- a dvoutrubkové topné systémy. Měděné potrubí je potaženo ochrannou objímkou z PVC, která zajišťuje částečnou dilataci a chrání potrubí před fyzikálními i chemickými vlivy betonu nebo omítkových směsí.

V současné době není žádný jiný instalační materiál používaný v domovních instalacích v západní Evropě tak rozšířený a univerzální jako měď. V Německu je v současnosti asi 70 % instalací provedeno z měděných vodovodních trubek, ve Velké Británii dokonce 90 až 95 %.

PLASTOVÉ TRUBKY PRO PODLAHOVÉ VYTÁPĚNÍ

Základními stavebními kameny plastů jsou uhlík C a vodík H. Při výrobě se používají tři základní procesy, a to polymerace, polykondenzace a polyadice.

Polymerizací vzniká polymer z monomerů působením energie, katalyzátorů a dalších přísad. Polymerací se vyrábí například polyethylen a polypropylen.

Polykondenzací vzniká nová látka z velkého počtu molekul několika nízkomolekulárních látek. Polykondenzací vzniká například fenolformaldehydová pryskyřice. Polyadice je nepravidelná polymerace. Polyadicí vzniká např. polykarbonát.

Polymery lze rozdělit do dvou skupin:

- hopolymery, jejichž makromolekulární řetězec se skládá z pravidelně se opakujících stejných molekul,

- kopolymery, v nichž jsou k základnímu řetězci připojeny jednotky jiného druhu molekuly. Podle prostorového uspořádání makromolekul se rozlišují lineární a rozvětvené polymery.

S ohledem na způsob technologického zpracování a chování plastů za tepla se dělí na termoplasty, termosety a elastomery.

Vlastnosti termoplastů jsou ovlivněny uspořádaností nebo neuspořádaností makromolekul. Částečně krystalické plasty jsou pružné a houževnaté. Amorfní plasty jsou naopak tvrdé a křehké. Termoplasty mohou být tepelně reverzibilní a modifikovatelné.

Duroplasty (termosety) nelze tepelně tvarovat ani svařovat. Pryskyřice jsou jasnými zástupci této skupiny. Zvláštní skupinu mezi dureplasty tvoří termoelasty, které si zachovávají pružnost, ale nelze je tepelně tvarovat ani svařovat. Hlavním představitelem termoelastů je zesíťovaný polyethylen.

Elastomery se při mechanickém zatížení značně deformují. Po odlehčení se vrátí do původního stavu. Nelze je tepelně tvarovat a jsou nespolehlivé. Do této skupiny patří syntetické kaučuky.

Typy plastů používaných při vytápění

V našich topných zařízeních se používají především plasty PEX, PP-B, PP-R, C-PVC, PB a PVDF.

Blokový kopolymer polypropylenu PP-B obsahuje 20 až 30 % etylenové složky, což umožňuje větší pružnost a houževnatost při nízkých teplotách (až -20 °C). Je odolný vůči teplotám bez tlaku až do 90 °C. Trubky z tohoto plastu jsou určeny pro podlahové vytápění. Spojuje se svařováním nebo mechanickými spojkami.

Polypropylenový statický kopolymer PP-R byl vyvinut speciálně pro sanitární techniku. Vyznačuje se dobrou odolností proti tlaku i při vyšších teplotách a používá se jak pro podlahové vytápění, tak pro ústřední topení. Tlaková odolnost je vyšší než 100 °C. Spojuje se mechanickými spojkami, svařováním na tupo nebo polyfúzí.

Polybutylen PB je velmi pružný a má vysokou molekulovou hmotnost. Díky své vysoké pevnosti se vyznačuje také odolností proti praskání za napětí. Teplotní odolnost bez tlaku přesahuje 100 °C, při teplotě -18 °C křehne. Používá se pro rozvody podlahového a ústředního vytápění. Vzhledem k dobrým mechanickým vlastnostem se vyrábí se stěnami tenčími než jiné plastové trubky. Spojuje se mechanickými spojkami, svařováním na tupo nebo polyfúzí.

Chlorovaný polyvinylchlorid C-PVC má zvýšený obsah chlóru, který není hygienickou překážkou pro transport teplé vody potrubím z tohoto plastu. Teplotní odolnost bez tlaku je vyšší než 1 OO °C. Tento plast se vyrábí různými způsoby, takže jeho vlastnosti se u jednotlivých výrobců do určité míry liší. Lepí se lepením a lepit by se měly pouze trubky a tvarovky dodávané jedním výrobcem s jeho doporučeným lepidlem.

Polyvinylidenfluorid PVDF má vysokou mechanickou pevnost a značnou odolnost i při vysokých teplotách. Snadno se také zpracovává. Teplotní rozsah použití je od -40 do +140 °C. Je odolný vůči UV a gama záření, takže je dobře odolný proti stárnutí. Je také odolný proti oděru, fyziologicky nezávadný a málo hořlavý. Jeho cena je poměrně vysoká. Spojuje se polyfúzí, infračervenými paprsky, svařováním na tupo nebo mechanickými spoji.

Vlastnosti plastů

K vlastnostem plastů, které je rozhodně třeba zmínit, patří teplotní odolnost, hořlavost, nasákavost, elektrická vodivost, tepelná vodivost a tepelná roztažnost.

Teplotní mez, za kterou polymer taje a měkne, aniž by se změnila jeho struktura, je mezní teplotní odolnost. Pokud bychom plast dále tepelně zatěžovali, mechanické a fyzikální vlastnosti by se změnily a postupně by došlo k degradaci polymeru, a tím k jeho znehodnocení. Pokud posuzujeme teplotní odolnost trubek určených pro instalaci do topení, měli bychom si být částečně jisti, protože při nesprávném svařování dochází k částečné degradaci lokálním přehřátím.

Do polymerů se přidávají stabilizátory, pigmenty a antioxidanty, aby se zabránilo stárnutí plastů nebo aby se zmírnilo jejich stárnutí. Stárnutí je proces, při kterém dochází k nevratným změnám mechanických vlastností plastů, které jsou způsobeny působením kyslíku, teploty a UV záření. Stárnutí je ve srovnání s tepelnou degradací pomalé.

Ke korozi plastů dochází nejprve uvnitř plastu a později na povrchu. Koroze plastů se projevuje změnou složení a vlastností plastů. Změna je způsobena chemickými a fyzikálními vlivy. Negativní vliv mohou mít i některé kovové materiály, jako je měď, kobalt a jejich slitiny. Při kontaktu kovu s některými plasty dochází k termooxidaci, která je katalyzována ionty kovu a vede k narušení struktury plastů. Z tohoto důvodu by se měly používat spojky a adaptéry s vhodnou povrchovou úpravou doporučenou výrobcem plastových trubek. Koroze plastů pod napětím se projevuje tvorbou malých trhlin. U výrobků z plastů není třeba brát v úvahu změny rozměrových tolerancí a změny mechanických vlastností způsobené působením vlhkosti. Plasty jsou nesmáčivé a jejich nasákavost a smáčivost je velmi nízká. Plasty jsou obecně považovány za izolanty a nejsou elektricky vodivé. Další skutečností je, že v plastových potrubích přepravujících sypké materiály nebo plyny dochází k výbojům statické elektřiny. Povrchový odpor se pohybuje kolem 1014 ohmů a závisí na stupni znečištění povrchu a procentuální vlhkosti.

Z hlediska návrhu potrubní sítě je velmi důležitá podélná tepelná roztažnost. Tepelná roztažnost je u plastů desetkrát větší než u oceli nebo mědi. Pokud projektant tuto vlastnost plastů plně nerespektuje, způsobí si mnoho problémů, které lze odstranit pouze položením nového potrubí.

Součinitel tepelné vodivosti plastů je velmi nízký, ale tento poznatek nás neopravňuje k tomu, abychom odmítali tepelnou izolaci plastových potrubí. Plastové potrubí nelze klasifikovat jako tepelný izolant a mnoho plastových trubek přímo vyžaduje obecnou izolační ochranu.

Základní údaje používané při použití plastových potrubí

Důležitým faktorem, který ovlivňuje použití plastového potrubí, je jeho trvanlivost. Dříve se uváděla životnost 50 až 60 let bez ohledu na provozní podmínky a typ použitého plastu. Nyní je zřejmé, že tuto hranici životnosti je třeba posunout směrem dolů a velmi přísně ji posuzovat podle použitého plastu a podle provozních podmínek, kterým je plast vystaven. V provozu je plastová trubka namáhána současně provozním tlakem a provozní teplotou. Vzhledem k tomu, že současné působení tlaku a teploty je velmi významnou skutečností, určuje se v praxi minimální životnost potrubí. Tato životnost je určena jako funkce dvou výše uvedených parametrů podle experimentálně stanovených izoterm. Napětí ve stěně trubky, vynesené na ose y, je přímo úměrné vnějšímu průměru trubky, tloušťce stěny a vnitřnímu přetlaku a nepřímo úměrné dvojnásobku tloušťky stěny.

Plastové trubky se vyrábějí v následujících řadách: PN2,5 PN4 PN6 PN10 PN12,5 PN16 PN20 PN25.

Číslo za zkratkou PN udává maximální provozní tlak (Pa) při teplotě vody do 30 °C po dobu 50 let. Z toho vyplývá, že při vyšších návrhových teplotách je třeba pro stejný tlak a stejnou životnost zvolit vyšší tlakovou řadu, protože s rostoucí teplotou vody klesá maximální přípustný provozní tlak.

Plastové trubky jsou označeny v milimetrových řadách. Označení by mělo obsahovat: název výrobce, označení materiálu, vnější nebo vnitřní rozměr x tloušťku stěny, provozní tlak/teplotu, datum výroby, název trubky, případně registrační číslo.

Můžeme spojovat plastové trubky navzájem, plastové trubky s trubkami z jiného materiálu, trubky s tvarovkami, trubky s tvarovkami nebo trubky se spotřebiči. K tomuto účelu se používá kompletní systém spojování trubek. Spoje musí splňovat určité požadavky, proto je kontrolujeme z hlediska odolnosti vůči tlaku, teplotě nebo chemickým vlivům a požadujeme funkčnost a těsnost spoje.

Difúze kyslíku stěnami plastových trubek

Často se hovoří o topných polyolefinových trubkách, které jsou měřítkem kvality celého systému a cílem dotazů. Proto je třeba jim věnovat zvláštní pozornost.

Aktuálním problémem, kterému je v současné době věnována zvýšená pozornost, je difúze kyslíku stěnami plastových trubek.

Bylo zjištěno, že molekuly vzdušného kyslíku pronikají plastovou mřížkou, až se dostanou do topné vody. Ohřívaná voda, neustále nasycená kyslíkem, se pak stává velmi agresivní vůči kovům. Množství proniklého kyslíku závisí na typu plastu a teplotě. Bylo také zjištěno, že změny tlaku při vyšších teplotách způsobují náchylnost kovu k únavovým povrchovým trhlinám, čímž se zvyšuje difúze kyslíku. Protože molekula s malým poloměrem atomů snadněji difunduje do mřížky tvořené atomy s větším poloměrem, došlo nejprve k zesíťování plastů. Přestože se tím téměř vyloučila tvorba únavových trhlin, difúzi kyslíku se zcela zabránit nepodařilo. Dalším krokem ve vývoji proto bylo potažení plastových trubek vrstvou speciálního polymeru jako difuzní bariéry. Procentuální účinnost a životnost této bariéry však závisí na použitém polymeru.

Difúzi kyslíku lze omezit oddělením topných okruhů od okruhu čerpadla, zvýšením tloušťky stěn potrubí nebo přidáním okysličovadla do topné vody.

Nakonec je třeba uvést zásadu, že příčinou tohoto problému je provozní stav systému podlahového vytápění, který je jednou provždy pevně zabudován do konstrukce podlahy. Z tohoto důvodu se snažíme přesvědčit zákazníka a uživatele o spolehlivosti a bezpečnosti topného systému, aby se nemusel obávat případného zničení potrubí. Jednou z tradičních příčin je koroze kovových částí příslušenství a zařízení topného systému, protože trubky jsou vyrobeny z plastu.

Řešení bylo nalezeno takto. Renomované společnosti používají kovové díly vyrobené převážně z mosazi, čímž minimalizují pravděpodobnost koroze. Dále se proti možnosti přenosu nečistot, zejména ze zdroje tepla vystaveného možnosti nízkoteplotní koroze, začíná prosazovat napojení otopné soustavy přes výměník tepla, tj. oddělení primárního okruhu kotle od sekundárního okruhu podlahové otopné plochy. A konečně, aby byla zajištěna co největší bezpečnost, je snaha vyloučit možnost pronikání kyslíku přímo přes stěny plastových trubek, tedy přes další krycí vrstvu - kyslíkovou bariéru. Jsou známa i extrémní řešení, kdy je přidána třetí vrstva na bázi kovové vrstvy.

Otázka difúze kyslíku tak bude vždy záviset především na konkrétních podmínkách použití a také na solventnosti investora. V Německu, kde je podlahové vytápění nejrozšířenější, nabízí trubky s kyslíkovou bariérou přibližně 60 % firem.

Je však důležité poznamenat, že v současné době se kvůli nedostatku konkrétních případů z praxe neustále provádí výzkum nepoužívání kyslíkových bariér.

Trendy v aplikácii plastov

SRN - celkový trh sa odhaduje na približne 230 mil. m rúrok, z toho viac ako 1/2 je meď, pričom z plastov sa najviac používa sieťovaný PE (70 %), ďalej PPC (15 až 20 %) a PB (5 až 10 %),

Rakousko - ocel a měď tvoří více než 55 %, zbytek jsou plasty,

Švýcarsko - plasty tvoří až 74 % trhu , používají se hlavně pro podlahové vytápění, spotřeba 4,6 m na obyvatele (rok max. PEX; PPC a PB jsou 4krát nižší než PEX),

Holandské plasty 10 % na sanitární techniku, 10 % na ústřední vytápění, z toho PEX 60 %, PP a PB výrazně méně (1-2 %).

Použití plastů pro potrubí v budovách je založeno na předpokládané životnosti 50 až 55 let, tj. výměna instalací 1krát během životnosti budovy.

Vývoj na trhu s plastovými materiály v Německu, Rakousku a Švýcarsku potvrzuje plnou rovnocennost mezi tradičním potrubím na bázi kovu a plastů, jejichž podíl se pohybuje od 40 do 75 %.

Při výrobě potrubních materiálů obecně převažuje zesíťovaný polyethylen, a to až do výše přibližně 70 %, přičemž polypropylen a polybuten jsou ve stejném pořadí.

KOMBINOVANÉ TRUBKY PRO PODLAHOVÉ VYTÁPĚNÍ

V posledních letech se začaly používat vícevrstvé trubky, tj. trubky složené z nestejných materiálů. Vícevrstvá trubka se skládá ze základní plastové trubky, hliníkového pláště s podélným svarem a ochranné plastové vrstvy. Speciální lepicí vrstva zajišťuje dobrou přilnavost obou plastových vrstev k hliníkové fólii.

Kombinované trubky kompenzují nevýhodu plastových trubek z hlediska tepelné délkové roztažnosti. Hodnoty délkové teplotní roztažnosti se blíží hodnotám uváděným pro hliník, např. firmy uvádějí hodnotu 0,025 mm.m-1.K-1. Další výhodou je, že potrubí lze upevnit ve větší vzdálenosti, protože průhyb po naplnění vodou je menší. Tyto trubky se vyznačují relativní tuhostí, ale zároveň si zachovávají značnou pružnost. Vícevrstvé trubky se spojují mechanicky nebo polyfúzním svařováním s tvarovkou. Před svařováním je třeba odstranit všechny vrstvy až na základní plastovou trubku.

Použitá literatura:

Dušan Petráš: Podlahové teplovodní vytápění

Dušan Petráš: Nízkoteplotní vytápění a obnovitelné zdroje energie