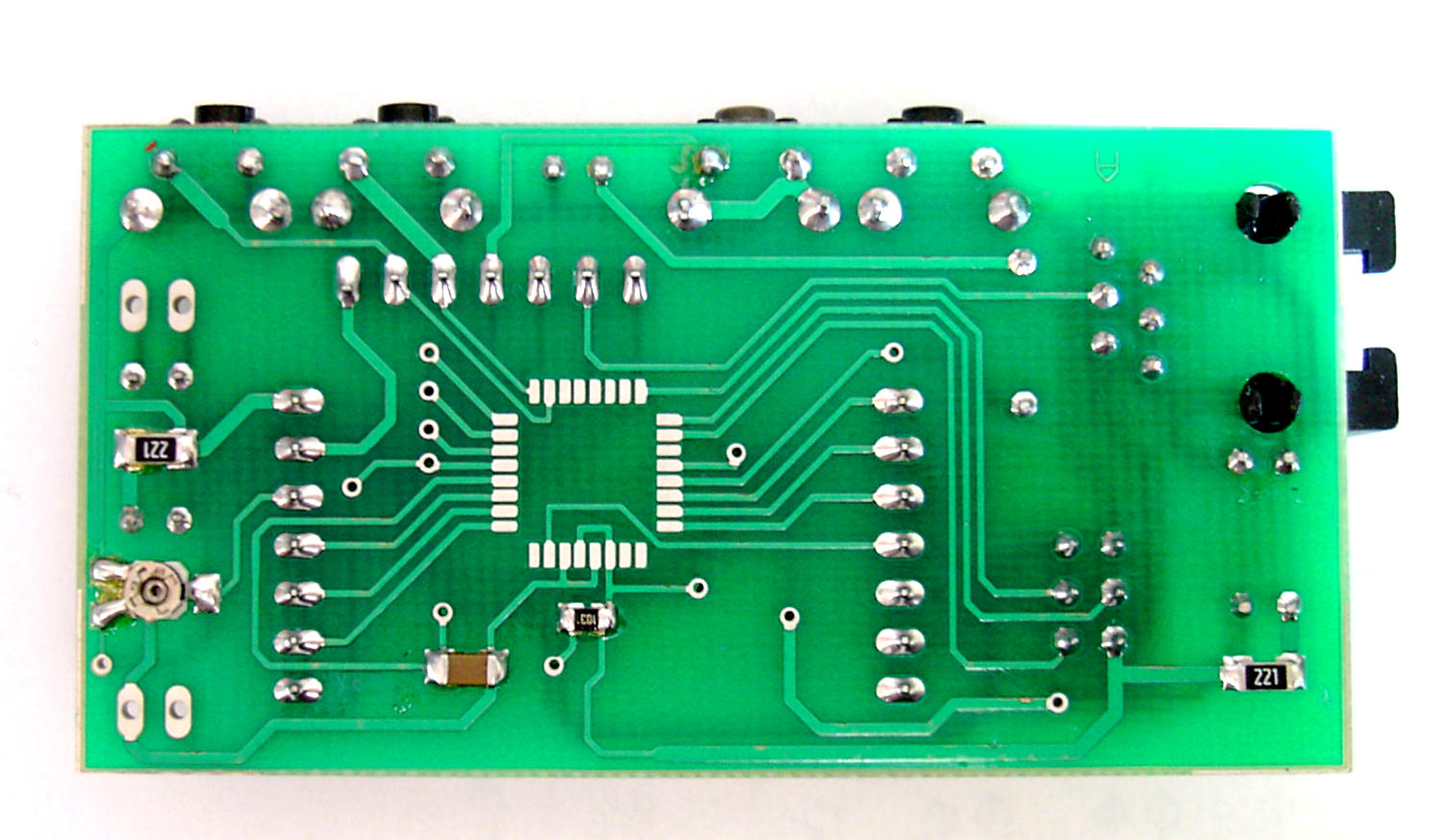

PCB doska

Doska plošných spojov (skr. DPS, angl. printed circuit board, skr. PCB; iné názvy pozri nižšie) je doska tvorená nevodivým substrátom, na ktorom sú na základe schémy zapojenia konkrétneho obvodu vytvorené vodivé spoje, ktorými sú prepojené jednotlivé elektronické prvky. Slúži ako nosný a konštrukčný prvok elektronických obvodov zložených z viacerých samostatných elektronických prvkov.

Názvy

Celkovo sa vyskytujú tieto názvy:

- s výrazom „plošný spoj“ v názve: doska plošných spojov, doska plošného spoja, doska s plošnými spojmi, platňa plošných spojov, platňa plošného spoja, platňa s plošnými spojmi

- v výrazom „tlačený spoj“ v názve: doska tlačených spojov doska tlačeného spoja, doska s tlačenými spojmi

- s výrazom „tlačený obvod“ v názve: doska tlačených obvodov, doska tlačeného obvodu, doska s tlačenými obvodmi, platňa s tlačenými obvodmi

- s výrazom „tlačený plošný spoj“ v názve: doska tlačených plošných spojov, doska tlačeného plošného spoja, doska s tlačenými plošnými spojmi

Najčastejšie sa, zdá sa, vyskytujú názvy doska plošných spojov a doska s plošnými spojmi.

Druhy

DPS podľa počtu vrstiev delíme na jednovrstvové, dvojvrstvové (obojstranné) a viacvrstvové. Jednovrstvové DPS sú najjednoduchšie, pretože nepotrebujú vodivé prepojenia medzi jednotlivými vrstvami. Dvojvrstvové DPS obsahujú spoje po oboch stranách nosného materiálu, prepojenia medzi nimi sú tvorené prekovenými dierami (tzv. via). Viacvrstvové DPS obsahujú vodivé vrstvy aj vo vnútri materiálu a sú vyrábané spájaním viacerých jedno- a dvojvrstvových DPS s izolačnými medzi-vrstvami. Aj keď sú technologicky náročnejšie, viacvrstvové DPS umožňujú jednoduchší návrh zložitých elektronických obvodov a lepšie vlastnosti obvodov (napr. zníženie rušenia).

Dejiny vývoja DPS

Vynálezcom dosky plošných spojov bol Rakúsky inžinier Paul Eisler, ktorý ju vyrobil ako časť rádioprijímača počas práce v Anglicku. Okolo roku 1943 sa v USA začala táto technológia používať vo veľkom na výrobu odolných rádií používaných v 2. svetovej vojne. Po vojne, v roku 1948, v USA zverejnili vynález DPS pre potreby komerčného využitia. Dosky plošných spojov však neboli samozrejmosťou v oblasti spotrebnej elektroniky až do 50. rokov 20. storočia, kedy bol Armádou Spojených štátov vyvinutý proces ich automatickej montáže. Vynálezu DPS predchádzala technika podobného charakteru, ktorú vynašiel britský elektrotechnický inžinier John Adolph Sargrove (pôvodným priezviskom Szabadi). Išlo o kov nastriekaný na bakelitovú izolačnú dosku. Zariadením využívajúcim Sargroveho technológiu, pôvodne nazvaným Electronic Circuit Making Equipment – ECME (v preklade zariadenie na výrobu elektronických obvodov), bolo možné vyrobiť 3 rádiá za minútu.

Konštrukcia

Vodivé vrstvy DPS sú štandardne vyrobené z tenkej medenej fólie (hrúbka niekoľko desiatok μm). Izolačné vrstvy sú kombináciou laminátu a epoxidovej živice (obvykle 1,5 mm). Dosky plošných spojov sú vyrábané v troch štandardných farbách a to zelená, modrá a červená. V závislosti na požiadavkách elektronického obvodu je možné zvoliť z niekoľkých dielektrických materiálov s odlišnými izolačnými vlastnosťami. Príkladom takýchto materiálov sú: polytetrafluóretylén (teflón), bavlnený papier s fenolom FR-2, bavlnený papier s epoxidom FR-3, tkanina zo sklených vlákien s epoxidom FR-5 a sklopoliester FR-6. Asi najdôležitejšou vlastnosťou u DPS je tepelná roztiažnosť, ktorá určuje ich rozmerovú stálosť. Asi najmenšiu tepelnú roztiažnosť a tým aj najlepšie vlastnosti majú DPS vyrobené na báze sklených vlákien.

V súčasnosti obsahujú DPS aj jednoduché elektronické zariadenia. Pri súčasnej masovej produkcii dosiek plošných spojov je ich cena veľmi nízka a ich spoľahlivosť je viac než uspokojivá. Samotný návrh a výroba DPS nie je však lacná záležitosť, no použitím vhodných technológií môže výrobca dosiahnuť vzhľadom na cenu použitých elektronických súčiastok zanedbateľnú výrobnú cenu. DPS má oproti konštrukciám s drôtovými prepojmi alebo point-to-point konštrukciám nespočetne veľa výhod aj na vzdory zložitosti výroby DPS. Hlavným dôvodom použitia DPS je aj možnosť plnej automatizácie výroby elektronických zariadení. Pre potreby kontroly kvality a montáže DPS sú stanovené štandardy zverejnené organizáciou IPC.

Návrh motívu

Motív vodivých dráh je obvykle tvorený špecializovanými počítačovými CAD programami, na základe nákresu elektrického obvodu nakresleného obvykle v tom istom programe. Motív je potom prenesený na priesvitnú fóliu, ktorá slúži ako predloha pre výrobu DPS.

Spracovanie

Pri výrobe obojstrannej DPS je doska najprv vŕtaná na súradnicovo riadenej vŕtačke (CNC) na základe navrhnutého motívu, potom je do vyvŕtaných dier nanesená tenká vrstva kovu chemickou cestou ktorá je potom galvanicky (elektrochemicky) zhrubená.

Spôsob výroby vodivých prepojení na doske plošných spojov závisí najmä od toho, či ide o ich masovú výrobu, alebo majú byť použité na konštrukciu jedného zariadenia, napr. prototypu alebo amatérskeho výrobku.

Prvotne môžeme rozdeliť technológie výroby na dve základné. Prvou je nanášanie (tlačenie) vodivých spojov na izolačnú vrstvu. Druhou metódou je odstraňovanie časti súvislej vrstvy tenkej medenej fólie naparenej na izolačnom podklade.V dnešnej dobe je častejšie využívaná druhá zo spomínaných metód. Motív dráh je prenesený na DPS fotolitografickou cestou: DPS je pokrytá fotorezistom, je exponovaná UV svetlom cez fóliu s motívom, pričom sa pochopiteľne dbá na súkryt s vyvŕtanými dierami a na súkryt oboch strán, fotorezist je vyvolaný a následne sú odkryté časti medenej fólie odleptané. Po odstránení zvyškov fotorezistu sú vodivé medené plochy pokovené (cínom alebo zlatom) aby sa zabránilo oxidácii medi, čo by sťažilo či znemožnilo následnú montáž (spájkovanie) súčiastok. Potom je nanesená a vytvarovaná tzv. nespájkovacia maska, ktorá pokrýva miesta ktoré nebudú spájkované a zabraňuje prístupu spájky na tieto miesta. Nakoniec môže byť DPS sieťotlačou potlačená pomocnými textami a nákresmi, ktoré pomáhajú pri osadzovaní dosky a opravovaní obvodu.

Ďalšou možnosťou ako vytvoriť masku je sieťotlač, ktorá používa odolné atramenty, na ochranu požadovaných vodivých spojov pred odleptaním. Sieťotlač je možné použiť aj pri metóde nanášania vodivých spojov na ohybný izolačný základ, čo sa využíva najmä pri výrobe flexibilných DPS alebo pohyblivých prívodov.

Iným spôsobom je frézovanie, ktorým odstraňujeme nepotrebnú časť medenej fólie nanesenej na izolačnom podklade. Pri tomto spôsobe výroby nie je treba dosku pokrývať maskou. Vhodným softvérom vytvoríme obrazec plošného spoja (masku) a pomocou frézovacieho zariadenia podobného plottru (CNC zariadenie) sa nepotrebná meď z dosky systematicky vyfrézuje.

Zvláštnosti

Ohybné DPS nemajú ako nosnú vrstvu ohybnú, ale pevnú plastovú fóliu. Často sa používajú ako pohyblivý prívod (napr. k pohyblivej tlačovej hlave počítačovej tlačiarne) alebo v priestorovo obmedzených zariadeniach (kde sa dajú tvarovať aj do malého objemu).

Pre vysokofrekvenčné a mikrovlnné zariadenia sa DPS vyrábajú z materiálov s nižšími dielektrickými stratami pri vysokých frekvenciách, napr. teflon alebo syntetický korund (Al2O3).

Vo veľmi lacných zariadeniach spotrebnej elektroniky je základným materiálom obvykle laminát obsahujúci papier namiesto sklenej textílie, používa sa výhradne pre jednostranné DPS.