Podlahové kúrenie

-

Podlahové kúrenie a vykurovanie

Podlahové kúrenie a vykurovanie

-

Podlahové kúrenie Hepworth

Podlahové kúrenie Hepworth

-

Jednoduchšia cesta k podlahovému kúreniu so systémovými doskami

Jednoduchšia cesta k podlahovému kúreniu so systémovými doskami

-

Nohy v teple už za pár dni vďaka suchému systému podlahového vykurovania

Nohy v teple už za pár dni vďaka suchému systému podlahového vykurovania

-

Zmysel podlahového vykurovania - článok

Zmysel podlahového vykurovania - článok

-

Výber obehového čerpadla - článok

Výber obehového čerpadla - článok

-

Obehové čerpadlo, ktoré vdýchne život vášmu vykurovaniu

Obehové čerpadlo, ktoré vdýchne život vášmu vykurovaniu

-

Podlahové kúrenie cena

Podlahové kúrenie cena

-

Podlahové kúrenie elektrické

Podlahové kúrenie elektrické

-

Podlahové kúrenie Fenix

Podlahové kúrenie Fenix

-

Podlahové kúrenie - ako na to

Podlahové kúrenie - ako na to

-

Podlahové kúrenie svojpomocne

Podlahové kúrenie svojpomocne

-

Podlahové kúrenie postup

Podlahové kúrenie postup

-

Podlahové kúrenie montáž

Podlahové kúrenie montáž

-

Teplovodné podlahové kúrenie

Teplovodné podlahové kúrenie

-

Návod pre podlahové kúrenie, vykurovanie s polystyrénom UHP55

Návod pre podlahové kúrenie, vykurovanie s polystyrénom UHP55

-

Ako zhotoviť podlahové kúrenie, vykurovanie s polystyrénom UHP53

Ako zhotoviť podlahové kúrenie, vykurovanie s polystyrénom UHP53

-

Návod pre suché podlahové kúrenie s polystyrénom UHPD

Návod pre suché podlahové kúrenie s polystyrénom UHPD

-

Porovnanie systémových dosiek

Porovnanie systémových dosiek

-

Konfigurátor regulácie podlahového kúrenia

Konfigurátor regulácie podlahového kúrenia

-

Online program pre výpočet podlahového kúrenia

Online program pre výpočet podlahového kúrenia

-

otázky a odpovede

otázky a odpovede

Napriek faktom, že sálavé veľkoplošné podlahové kúrenie s teplým vzduchom v kanálikoch podlahy je už známe viac ako dve tisícročia, resp. teplovodné sálavé veľkoplošné vykurovanie so zabetónovanými vykurovacími rúrkami v stavebnej konštrukcii (strop, stena a podlaha) takmer 100 rokov, v realizácii výrazne prevažujú vykurovacie sústavy s tradičnými vykurovacími telesami - radiátormi a s konvekčným odovzdávaním tepla do interiéru.

Takže základná otázka znie: prečo konvekčné a nie sálavé vykurovanie?

SÁLAVÉ VYKUROVANIE

Pri sálavom vykurovaní interiérov sa využíva sálavý tepelný tok vykurovacej plochy (telesa), ktorým sa priamo, t.j. bez prostredníctva interiérového vzduchu, zahrievajú okolité stavebné konštrukcie interiérov a len veľmi malú časť tepelného toku odovzdá sálavá plocha konvekciou priamo vzduchu vo vykurovanom interiéri (teda opak konvekčného vykurovania interiéru konvekčným vykurovacím telesom). Preto aj vnútorné povrchové teploty stavebných konštrukcií, ktoré vytvárajú interiér sú pri sálavom vykurovaní vyššie ako teplota vzduchu v takto vykurovanom interiéri (opäť opak konvekčného vykurovania interiérov).

Tepelné lúče, ktoré vysiela (vyžaruje) povrch zahriatych tuhých telies (sálavých vykurovacích plôch) sú vlastne elektromagnetické vlny s dĺžkou vlny 0,78 až 400, t.j. v rozsahu infračervenej časti spektra elektromagnetických vĺn, šíriace sa rýchlosťou 300 000 km.s-1.

ŠÍRENIE TEPLA PRI SÁLAVOM VYKUROVANÍ

Pri teoretickom riešení vykurovacích sústav v interiéroch objektov pozemných stavieb treba vždy určiť vykurovací príkon teda tepelný tok, ktorý je potrebný na zabezpečenie požadovanej tepelnej pohody pre človeka - užívateľa.

Vykurovací príkon sa vo vykurovacej technike najčastejšie počíta z podmienok tepelnej rovnováhy vykurovaného priestoru (interiéru, miestnosti atď.) a to v ustálenom stave. Práve pri tomto výpočte treba zásadne rozlišovať konvekčné vykurovanie (kde vykurovacie teleso odovzdáva do vykurovaného interiéru tepelný tok zväčša konvekciou) a sálavé vykurovanie, čiže podlahové kúrenie (kde vykurovacia plocha odovzdáva tepelný tok do vykurovaného interiéru zväčša sálaním).

Z uvedených úvah vyplýva, že pri sálavom spôsobe vykurovania odovzdáva vykurovacia plocha tepelný tok sálaním - bez prostredníctva vzduchu interiéru okolitým ochladzovaným plochám interiéru, pričom platí, že účinná teplota (t.j. priemerná teplota okolitých plôch) je väčšia ako teplota vzduchu.

Je teda zrejmé, že pri sálavom vykurovaní sa podstatná časť tepla šíri sálaním a len malé množstvo tepelného toku sa odovzdá konvekciou. Preto pri výpočte vykurovacieho príkonu musíme určiť:

- tepelnú rovnováhu sálavej vykurovacej plochy,

- tepelnú rovnováhu vzduchu,

- tepelnú rovnováhu sálavej vykurovacej plochy a vzduchu,

- tepelnú rovnováhu vykurovaného priestoru.

DRUHY SÁLAVÉHO VYKUROVANIA

V súčasnosti môžeme sálavé vykurovanie rozdeliť takto:

- veľkoplošné vykurovanie (stropné, stenové a podlahové vykurovacie plochy), známe ako podlahové kúrenie

- celkové vykurovanie zavesenými sálavými panelmi,

- individuálne vykurovanie blízkymi doskami (sálavé panely),

- vykurovanie infračervenými žiaričmi.

Z rozdelenia vidieť, že v princípe sálavá vykurovacia plocha môže byť umiestnená v stavebnej konštrukcii ako jej nedeliteľná súčasť (veľkoplošné vykurovacie sústavy) alebo je vytvorená ako samostatná vykurovacia plocha voľne umiestnená v priestore (sálavé panely, vykurovacie dosky, infražiariče).

Ak vychádzame z uvedenej konštrukčnej odlišnosti, potom sú zásadné rozdiely aj vzhľadom na povrchovú teplotu vykurovacích plôch, tým následne i na voľbu teplonosného média a jeho teplotu a nakoniec aj s tým súvisiacim špecifickým tepelným výkonom sálavej vykurovacej plochy.

VEĽKOPLOŠNÉ SÁLAVÉ VYKUROVANIE

Vykurovacia plocha pri veľkoplošnom sálavom vykurovaní je obvykle niektorá zo stien, ktoré ohraničujú vykurovaný priestor a to buď strop, stena alebo podlaha.

Povrchová teplota vykurovacej plochy musí byť pomerne nízka (40 až 45 °C pri stropnom, 55 až 60 °C pri stenovom a 25 až 30 °C pri podlahovom vykurovaní), z čoho vyplýva, že i teplota média bude rovnako nízka. Vykurovacia plocha sa môže zahrievať :

- teplou vodou (najčastejšie),

- teplým vzduchom,

- elektricky (odporovo).

Z uvedeného je zrejmé, že systémy veľkoplošného sálavého vykurovania pracujú s nižšími teplotami teplonosného média. Tieto nízkoteplotné systémy sú vhodné na využívanie energie získanej z nízkopotenciálnych energetických zdrojov, ktorými sú geotermálne vody, solárna energia, príp. odpadové teplo a teplo prostredia. Vykurovacou plochou pri veľkoplošnom vykurovaní je niektorá zo stien ohraničujúca vykurovaný priestor. Podľa použitej plochy rozdeľujeme veľkoplošné systémy na:

- stropné

- stenové.

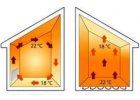

Od konvekčného vykurovania vykurovacími telesami sa veľkoplošné sálavé vykurovanie odlišuje spôsobom prenosu tepla a tepelnými pomermi v miestnosti. Pri konvenčnom vykurovaní ohrieva vykurovacie teleso vzduch v miestnosti, ktorý odovzdáva teplo stenám. Teplota vnútorného vzduchu je vyššia ako teplota stien. V miestnosti vzniká charakteristické prúdenie vzduchu a v jeho dôsledku pomerne veľký rozdiel teplôt vzduchu pod stropom a pri podlahe.

Pri veľkoplošnom vykurovaní sa prenos tepla uskutočňuje sálaním a konvekciou. Podiel sálavého tepla pri stropnom vykurovaní je 80%, pri stenovom 65% a pri podlahovom vykurovaní je 55%.

Konštrukčné vyhotovenie vykurovacej plochy býva veľmi rozmanité. V zásade rozoznávame dve základné riešenia:

- vykurovacia plocha je zabudovaná, teda je nedeliteľnou súčasťou stavebnej konštrukcie,

- vykurovacia plocha je samostatná, je to zahrievaná doska, a to:

- buď upevnená na niektorej zo stavebných konštrukcií,

- alebo umiestnená voľne vo vykurovanom interiéri.

V prvom prípade sa povrch plochy stavebnej konštrukcie zahrieva teplou vodou prúdiacou rúrkovými hadmi (registrami), pričom tieto rúrky sú zabetónované v stavebnej konštrukcii. Pri vyhotovení sálavého vykurovania sa až dodatočne, v ukončenej stavbe, zavesia vykurovacie hady pod nosný strop a v podhľade sa zakryjú vrstvou omietky. Sálavé vykurovacie dosky, ktoré sa umiestňujú na stavebné konštrukcie v miestnosti (alebo i voľne v priestore), sú najčastejšie kovové alebo keramické a sklenené. Tieto dosky sa zahrievajú obvykle elektricky.

VEĽKOPLOŠNÉ PODLAHOVÉ KÚRENIE

Ak je vykurovací had (register) súčasťou podlahy daného interiéru, hovoríme o veľkoplošnom podlahovom vykurovaní. V súčasnosti ide o vykurovací systém, ktorý vzhľadom na mnohé pozitívne vlastnosti, prežíva určitú renesanciu a v čoraz väčšej miere sa začína používať v bytovej výstavbe (najmä v rodinných domoch), v objektoch občianskej vybavenosti (materských školách, jasliach, telocvičniach, plavárňach a pod.), ale aj vo veľkopriestorových halách (hromadné garáže, priemyselné závody, poľnohospodárske stavby).

Veľkoplošné podlahové kúrenie sa v minulosti používalo ako doplnkové k stropnému vykurovaniu, ak plocha stropu nestačila na pokrytie tepelných strát. Výraznejšiemu rozšíreniu podlahového vykurovania bránila aj požiadavka nízkej teploty povrchu podlahy, s čím súvisel aj malý tepelný výkon. Nové konštrukcie, architektonické návrhy, zlepšenie tepelno-technických vlastností budov a progresívne konštrukčné materiály pre vyhotovenie vykurovacích systémov v súčasnosti umožnili vznik množstva systémov podlahového vykurovania.

Voľba podlahového vykurovania je v prvom rade determinovaná samotným objektom . Ten musí spĺňať tepelno-technické vlastnosti tak, že priemerná tepelná strata by mala byť menšia ako 20 W.m-3 , príp. priemerná ročná spotreba tepla nižšia ako 70 až 80 kWh.m-2 . Z uvedeného je zrejmé, že minimálna energetická náročnosť je v prvom rade spôsobená samotným objektom, následne prevádzkovým režimom s možnosťou akumulácie tepla v podlahe s tepelnou zotrvačnosťou približne 4 až 8 h a s vysokým stupňom samoregulácie.

Optimálny tepelný stav interiérov s podlahovým vykurovaním býva zvyčajne zabezpečený o 2 až 4 K nižšími výslednými teplotami ako pri konvekčnom vykurovaní, súčasne s takmer ideálnym vertikálnym i horizontálnym teplotným gradientom.

PODLAHOVÉ TEPLOVODNÉ VYKUROVANIE

Z predchádzajúceho konštatovania je zrejmé, že podlahové teplovodné vykurovanie patrí medzi sálavé vykurovacie sústavy, pričom však podiel sálavej zložky na celkovom prenose tepla z vykurovacej plochy je len o niečo vyšší ako tok tepla konvekciou (55 % : 45 %). Zároveň to veľmi vhodne vzájomne ovplyvňuje výhody oboch spôsobov transferu tepla do interiéru.

Podlahové teplovodné vykurovanie je súčasne veľkoplošné, t.j. vykurovacie rúrky sú súčasťou podlahovej konštrukcie. Vzhľadom na hygienické požiadavky, ktoré súvisia s limitovanou povrchovou teplotou podlahy, a tým i relatívne nižšími špecifickými tepelnými výkonmi vykurovacej podlahy, sú vykurovacie rúrky takmer vždy uložené pod celou plochou podlahy. To mimoriadne pozitívne ovplyvňuje rovnomernosť prenosu tepla v interiéri a napomáha vytvárať teplotne homogénne uniformné prostredie, či už vo vertikálnom alebo i horizontálnom smere.

Teplota vykurovacej vody je obvykle nižšia ako 50 °C, takže súčasne môžeme hovoriť o podlahovom teplovodnom vykurovaní aj ako o nízkoteplotnom, čo má viaceré výhody. Jednak zabezpečenie podstatných úspor tepelnej energie pri prevádzke, súčasne umožnenie aplikácie netradičných nízko-potenciálnych energetických zdrojov, ako je slnečné žiarenie, energie geotermálnych vôd, príp. tepelné čerpadlá využívajúce teplo prostredia.

Práve tieto fakty zaraďujú podlahové teplovodné vykurovanie medzi progresívne vykurovacie sústavy, garantujúce všetky tri E, t.j. energetické, environmentálne i ekonomické aspekty vykurovania budov. Na strane druhej, napriek existencii takéhoto spôsobu vykurovania už pred viac ako 2 000 rokmi, dochádza k jeho najväčšiemu rozmachu a renesancii práve dnes.

Preto je potrebné teoreticky exaktne definovať zásady pre praktické uplatnenie podlahového teplovodného vykurovania, čo súvisí s voľbou, výpočtom, návrhom, posúdením, konštrukciou, montážou, reguláciou, prevádzkou a aplikáciami.

VOĽBA BUDOV PRE PODLAHOVÉ KÚRENIE

Nakoľko nie každý stavebný objekt je vhodný pre aplikáciu systému podlahového vykurovania, je nevyhnutné, aby sa pri voľbe budovy zabezpečili požiadavky:

- tepelno-technické,

- hygienické,

- energetické.

STANOVENIE ROZHODUJÚCICH TEPELNOTECHNICKÝCH VELIČÍN

Tepelno-technické vlastnosti stavebných konštrukcií a budov sa zabezpečujú veličinami:

- tepelného odporu stavebných konštrukcií,

- teplotného útlmu stavebných konštrukcií,

- tepelnej prijímavosti podlahových konštrukcií,

- množstva skondenzovanej a vyparenej vodnej pary v stavebných konštrukciách,

- vzduchovej priepustnosti stavebných konštrukcií, ich škára stykov,

- tepelnou stabilitou miestnosti,

- spotreby energie na vykurovanie.

Pri návrhu stavebných konštrukcií a budov vymedzených stanoveným stavom vnútorného prostredia sú požadované kritériá minimálnej teploty vnútorného povrchu podľa článku 3 STN 73 0540 a maximálnej spotreby energie na vykurovanie podľa čl. 21 STN 73 0540.

VYKUROVACIE RÚRKY

Najdôležitejším článkom vykurovacej podlahy sú vykurovacie rúrky, preto ďalej budeme podrobnejšie charakterizovať:

- rúrky na vykurovanie,

- rúrky na podlahové kúrenie.

RÚRKY NA VYKUROVANIE

V súčasnosti pri ústrednom vykurovaní najčastejšie používame tento potrubný materiál:

- kovové rúrky,

- plastové rúrky,

- kombinované rúrky.

KOVOVÉ RÚRKY

Používa sa oceľ (čierna), pozinkovaná, nehrdzavejúca a meď. Pestrý je materiál fitingov a spojok (temperovaná liatina, mosadz, bronz, červený kov atď.). Rôznosť materiálov je pôvodcom kontaktnej korózie, ktorá má veľký vplyv na životnosť vykurovacieho zariadenia.

a) Oceľové rúrky

Patria medzi klasické potrubné materiály. Prevažne sa používajú oceľové hladké bezšvové rúrky. Spájanie sa ustálilo na zváraní a priestorové zmeny v potrubnej sieti sa vytvárajú ohýbaním za tepla. Závitové spoje sa používajú len na pripojenie armatúr a vykurovacích telies. Viac ako storočnými skúsenosťami sa podarilo odstrániť väčšinu nedostatkov. Zostáva iba vysoká náročnosť na zváračskú činnosť. Práve táto okolnosť stojí teraz proti zavádzaniu tenkostenných oceľových uzavretých obdĺžnikových profilov, pretože zrkadlový zvar nie je obľúbený a dnes sa už bežne neovláda.

b) Pozinkované oceľové rúrky

Pozinkované oceľové rúrky sú jedným z najstarších potrubných materiálov, ktorý však vyžaduje dokonalé remeselné spracovanie. Zinková vrstva nemá vždy rovnakú hrúbku a rovnakú kvalitu. Pri použití moderných závitorezov potom pri vytváraní závitu často dochádza k značnému miestnemu zoslabeniu nosnej časti rúrky. Táto okolnosť spolu s odstránením pozinkovaného povrchu je príčinou štrbinovej korózie. Pretože skrutkované spoje vyžadujú odbornosť a sú časovo náročné, podľa možnosti sa nahrádzajú zváraním. Dá sa však konštatovať, že používaním silnostenového potrubia sú už na ústupe.

c) Nerezové rúrky

Zdanlivo ideálne nerezové potrubie narážala pri realizácii na problém spájania. Zváranie v tomto prípade vyžaduje vysoko špeciálny technologický postup, pretože inak dochádza k nežiaducim transkryštalickým deformáciám. Takisto pri spájkovaní natvrdo striebornou spájkou sa často vyskytuje nebezpečenstvo korózie v oblasti styku tavidla s nehrdzavejúcim povrchom. Až začiatkom sedemdesiatych rokov nastal zásadný obrat, keď firma Mannesmann vyvinula spájanie nerezových rúrok lisovanými objímkami z autentickej nerezovej ocele.

Tento druh spájacej techniky sa postupne rozšíril aj na iné druhy potrubí (napr. plastové, kde sa používajú väčšinou bronzové lisované objímky). Zlisovaním objímky špeciálnym ručným elektrickým nástrojom vzniká približne počas 6 sekúnd vodotesný spoj medzi rúrkou a objímkou. Jedinou slabinou sa zdá byť zalisovaný tesniaci o-krúžok, umiestnený na konci objímky, ktorý je obyčajne z butylkaučuku. Názory na životnosť tohto materiálu sa od seba líšia a zatiaľ sa ešte nezískali dostatočne dlhodobé skúsenosti.

d) Medené rúrky

Meď patrí medzi najušľachtilejší potrubný materiál. Potrebné je však zásadne dodržať dávkovanie inhibítora do vykurovacej vody. Reakciou vody s medeným povrchom sa vytvára jednak ochranná vrstva z oxidu meďnatého a jednak sa uvoľňujú ióny medi. Ak sa stane z neznalosti alebo z nevyhnutnosti, že za úsekom medeného potrubia je umiestnené oceľové (dokonca pozinkované) potrubie alebo hliník, dôjde k intenzívnemu korozívnemu napadnutiu tohto povrchu. Tu môže pomôcť vhodný inhibítor.

Veľmi dôležitým pracovným postupom je spájanie medeného potrubia. Spája sa veľmi výhodne spájkovaním namäkko alebo natvrdo. Spájkuje sa namäkko podľa druhu použitej spájky pri teplote 230 až 240 °C a pri spájkovaní natvrdo pri 710 až 730 °C. Tieto teploty je nutné vždy bezpodmienečne dodržať. Používajú sa len vodou rozpustné tavivá, ktorých zvyšky sa preplachovaním z potrubia vyplavia.

Pri dodržaní podmienok spájania a použitia dezoxidovanej medi SF-Cu s obsahom medi minimálne 99,9% je záruka vysokej odolnosti proti korózii a dostatočnej pevnosti i slabostenových rúrok. Montáž je pomerne jednoduchá a rýchla. Potrubie možno použiť do prevádzkových tlakov až 4 MPa a prevádzkových teplôt do 150 °C.

PLASTOVÉ RÚRKY

Z rúrok, vhodných pre ústredné vykurovanie, je potrebné rozlišovať medzi sústavami podlahového vykurovania a klasickými. Podlahové sústavy totiž potrebujú veľkú ohybnosť rúrových slučiek a okrem toho sú menej tepelne namáhané na rozdiel od klasických vykurovacích sústav.

Na podlahové kúrenie sú teda vhodné druhy PB, PE-X, PVC-C, PP-R. V tejto súvislosti si treba uvedomiť, že pre druh PVC je maximálna prevádzková teplota len 60 °C a pre PVC-C je prevádzková teplota trvalá 90 °C a krátkodobá 110 °C. Podobný rozsah platí pre PB, PE-X a PP-R. Osobitné postavenie má PVDF, ktorý možno použiť do rozsahu 140 °C. Priebežne sa niektoré hodnoty nutne upresňujú. Napr. bolo známe, že halogény (fluór, chlór, bróm, jód) reagujú s PE a dochádza k molekulárnym zmenám, ku krehnutiu materiálu a k strate pevnosti už pri teplotách 20 °C. V USA sa teraz sa zistilo , že dochádza k starnutiu a deštrukcii pri PB po dlhodobom používaní vplyvom pôsobenia chlóru. Toto zistenie však nemožno v plnom rozsahu aplikovať na naše podmienky, pretože koncentrácia chlóru vo vode má v USA ďaleko vyššie hodnoty (až 2 ppm).

Hlavnou výhodou plastových potrubí je ich jednoduchá a rýchla montáž. Spájajú sa buď lepením (PVC), alebo zváraním (PB, PE, PP), alebo nátrubkami a skrutkovými spojkami (PB, PE-X, PP).

Hlavnou nevýhodou plastových potrubí je malá tlaková odolnosť pri vyšších teplotách, malá tuhosť (priestorová tvarová stálosť) a najmä veľká dĺžková teplotná rozťažnosť. V porovnaní s nerezovou oceľou je rozťažnosť pri PB 10-krát, pri PP 12-krát, pri PE 14-krát a pri PE-LO dokonca 23-krát väčšia. Túto okolnosť treba brať do úvahy pri riešení uchytenia a vedenia plastových potrubí. Bez priebežných podpôr a eliminácie dilatácie potrubia kompenzáciou by sa plastové potrubie vôbec nemalo inštalovať.

VIACVRSTVOVÉ RÚRKY S KOVOVOU VLOŽKOU

Iný smer vývoja vychádzal z poznatku, že stopercentnou ochranou proti difúzii kyslíka je kov. Na základe toho sa vyvinuli viacvrstvové plastové potrubia s kovovou vložkou. Zatiaľ sa najviac presadili dva základné typy:

a) Jeden typ s vnútri zabudovaným pozdĺžne zvareným hliníkovým plášťom hrúbky asi 0,5 mm. Tieto rúrky sú zložené z vnútorného plášťa z plastu (PB, PE-HD, PE-X, PP-R), z medzivrstvy priľnavej zložky, zo zvareného hliníkového plášťa, opäť z medzivrstvy, priľnavej zložky a z vonkajšieho plastového plášťa.

b) Druhý typ sa vyvinul z normálnej plastovej rúrky, pevne ovinutej hliníkovou fóliou hrúbky asi 0,2 mm, obojstranne opatrenej priľnavou zložkou a kvôli vonkajšej ochrane opatrenej slabšou vrstvou plastu.

Kompozit plastu s kovom sa nemusí vytvoriť iba s hliníkom. Do rúrky zo slabostennej nerezovej ocele sa môže vložiť plastová rúrka s nanesenou priľnavou zložkou, ktorá je následným tepelným spracovaním prilisovaná na oceľový plášť. Viacvrstvové potrubia s kovovou vložkou minimalizujú tepelnú dĺžkovú rozťažnosť až na hodnoty, ktoré sa približujú hliníku. Sú stabilnejšie, čím sa teda podstatne znižuje potrebný počet nevyhnutných príchytiek.

Toto potrubie možno spájať skrutkovanými spojkami, lisovanými objímkami alebo priamym lisovaním. Životnosť potrubí je daná dvoma zásadnými podmienkami. Po prvé treba zabrániť možnému vstupu vody, príp. vzdušnej vlhkosti na čelnú reznú plochu viacvrstvového potrubia (zabrániť styku vody s hliníkom) a po druhé sa treba vyvarovať možnosti vzniku elektrostatickej korózie medzi mosadzou či červeným bronzom a hliníkom.

RÚRKY PRE PODLAHOVÉ KÚRENIE

Z predchádzajúcej časti je zrejmé, že škála potrubného materiálu pre ústredné vykurovanie je veľmi široká, ale pre podlahové kúrenie sú vhodné najmä:

- meď,

- plasty,

- kombinované rúrky.

MEDENÉ RÚRKY PRE PODLAHOVÉ KÚRENIE

Meď ako pracovný materiál rozhodne ovplyvnila dejiny kultúry. Keďže sa v prírode vyskytuje aj v rýdzom stave, ako kov sa mohla opracúvať už pradávno. V starom Egypte sa meď používala ako platidlo. Prvé zmienky o vodovodoch z medi sú známe ešte z roku 2500 pred n.l., kedy sa tepané medené plechy ukladali v hrobke Sahure v Egypte.

Okolo roku 1900 sa začala meď používať ako kvalitná strešná krytina najmä na významné reprezentačné budovy a kostoly. V roku 1933 bolo zakázané používať tento materiál na nestrategické účely. V západnej Európe sa v roku 1965 tento materiál odblokoval na vykurovacie a inštalatérske účely. Žiaľ, východný blok tento materiál naďalej používal iba na strategické účely.

Všestranné použitie medi je možné najmä vďaka vysokej kvalite spracúvaného materiálu, na ktorý sa kladú vysoké požiadavky:

- minimálne montážne náklady,

- stabilná funkčná a prevádzková bezpečnosť,

- dlhá životnosť.

Medzi najvýznamnejšie prednosti medených potrubných inštalácií patria:

• vysoká odolnosť voči korózii, a tým podmienené v porovnaní s oceľovými rúrami

- minimálne hrúbky stien,

- minimálna metrová hmotnosť,

• veľká pevnosť materiálu,

• jednoduchá a rýchla montáž pri malých nárokoch na priestor,

• dobrá možnosť prispôsobenia stavebným podmienkam a z tohto dôvodu mimoriadne vysoká vhodnosť aj pre dodatočné inštalácie,

• jednoduchá a bezpečná spájacia technika (bez požiadavky na skrutkovacie spoje),

• baktericídny účinok,

• žiadne usadeniny v potrubiach (medené potrubia nezarastajú), a tým sú zabezpečené -vysoké prietoky, malé tlakové straty,

- možnosť stanoviť presný vnútorný priemer rúr,

- dobrá tepelná vodivosť,

• ekologickosť materiálu (100% možná recyklácia, bezodpadová technológia).

Materiál, z ktorého sa vyrábajú medené potrubia je dezoxidovaná meď (SF-Cu) s obsahom čistej medi v minimálnom množstve 99,90%.

V zásade rozlišujeme dva druhy spájania medených rúr:

1. Rozoberateľné spoje

• Nákrutka

-kónická/kónická,

-kónická/kruhová,

-ploché tesnenie.

• Nákrutka so zvieracím krúžkom

-kovové tesnenie,

-mäkké tesnenie.

• Rúrkové spojky.

• Prírubové spoje.

2. Nerozoberateľné spoje

• Mäkké spájkovanie.

• Tvrdé spájkovanie.

• Lisovanie.

• Zváranie.

Rúrka je vyvinutá špeciálne na rozvody pre podlahové kúrenie a pripájanie vykurovacích telies pre jednorúrový a dvojrúrový vykurovací systém. Medená rúra je potiahnutá ochrannou chráničkou z PVC, ktorá zabezpečuje čiastočne možnosť dilatácie a chráni rúru tak proti fyzickému, ako aj chemickému vplyvu betónových, príp. omietkových zmesí.

V súčasnosti nie je v západnej Európe nijaký iný inštalačný materiál, používaný v domových inštaláciách taký rozšírený a nemá také mnohostranné použitie ako meď. V Nemecku je v súčasnosti asi 70 %inštalácií realizovaných z medených inštalačných rúr, vo Veľkej Británii dokonca 90 až 95 %.

PLASTOVÉ RÚRKY PRE PODLAHOVÉ KÚRENIE

Základnými stavebnými prvkami plastov sú uhlík C a vodík H. Pri výrobe sa využívajú tri základné procesy, a to polymerácia, polykondenzácia, polyadícia.

Polymeráciou vzniká z monomerov pôsobením energie, katalyzátorov a ďalších prísad polymér. Polymeráciou sa vyrába napr. polyetylén a polypropylén.

Polykondenzáciou vzniká z veľkého počtu molekúl viacerých nízkomolekulárnych látok nová látka. Polykondenzáciou sa vyrába napr. fenolformaldehydová živica. Polyadícia je nepravidelná polymerizácia. Polyadíciou sa vyrába napr. polykarbonát.

Polyméry možno rozdeliť do dvoch skupín:

• hopolyméry, ktorých makromolekulárny reťazec sa skladá z pravidelne sa opakujúcich rovnakých molekúl,

• kopolyméry, v ktorých sú na základný reťazec naviazané jednotky iného druhu molekúl. Podľa priestorového usporiadania makromolekúl rozoznávame lineárne a rozvetvené polyméry.

Vzhľadom na spôsob technologického spracovania a správania sa plastov za tepla ich rozdeľujeme na termoplasty, duroplasty a elastomery.

Vlastnosti termoplastov ovplyvňuje usporiadanosť alebo neusporiadanosť makromolekúl. Čiastočne kryštalické plasty sú ohybné a húževnaté. Amorfné plasty sú naopak tvrdé a krehké. Termoplasty možno tepelne vratne spracúvať a upravovať.

Duroplasty (termosety) nemožno teplom tvárniť ani zvárať. Jednoznačnými zástupcami tejto skupiny sú živice. Osobitnú skupinu medzi dureplastmi tvoria termoelasty, ktoré si ponechávajú ohybnosť, ale nedajú sa tepelne tvarovať ani zvárať. Hlavným predstaviteľom termoelastov je sieťovaný polyetylén.

Elastomery sa mechanickým zaťažením značne deformujú. Po odľahčení sa opäť vracajú do pôvodného stavu. Nemožno ich tepelne tvarovať a sú nezveriteľné. Do tejto skupiny patria syntetické kaučuky.

Typy plastov používané vo vykurovaní

Plasty, ktoré sa u nás používajú pre inštaláciu vo vykurovaní sú hlavne PEX, PP-B, PP-R, C-PVC, PB a PVDF.

Polypropylén blokový kopolymér PP-B obsahuje 20 až 30% etylénovej zložky, ktorá umožňuje väčšiu ohybnosť a húževnatosť pri nízkych teplotách (do -20 °C). Beztlakovú teplotnú odolnosť má do 90 °C. Potrubie z tohto plastu je určené pre podlahové kúrenie. Spája sa zváraním alebo mechanickými spojkami.

Polypropylén statický kopolymér PP-R bol vyvinutý najmä pre sanitárnu techniku. Vyznačuje sa dobrou tlakovou odolnosťou aj pri vyšších teplotách a používa sa tak pre podlahové kúrenie, ako aj pre ústredné vykurovanie. Beztlaková odolnosť presahuje 100 °C. Spája sa mechanickými spojkami, zváraním natupo alebo polyfúziou.

Polybutylén PB je značne ohybný a má vysokú molekulovú hmotnosť. Pri veľkej pevnosti sa vyznačuje taktiež odolnosťou proti tvorbe napäťových trhlín. Beztlaková teplotná odolnosť presahuje 100 °C, krehne pri - 18 °C. Využíva sa na rozvody podlahového a ústredného vykurovania. Pretože má dobré mechanické vlastnosti, vyrába sa so stenami tenšími ako ostatné plastové potrubia. Spája sa mechanickými spojkami, zváraním natupo alebo polyfúziou.

Chlorovaný polyvinylchlorid C-PVC má zvýšený obsah chlóru, ktorý nie je hygienickou prekážkou pri doprave teplej vody potrubím z tohto plastu. Beztlaková teplotná odolnosť presahuje 1 OO °C. Tento plast sa vyrába rôznymi spôsobmi, preto sa jeho vlastnosti čiastočne líšia podľa jednotlivých výrobcov. Spája sa lepením, pričom by sme mali lepiť iba rúrky a tvarovky dodané jedným výrobcom s jeho odporúčaným lepidlom.

Polyvinylidenfluorid PVDF má vysokú mechanickú pevnosť a značnú odolnosť aj pri vysokých teplotách. Taktiež je dobre spracovateľný. Teplotná oblasť použitia sa pohybuje od - 40 do + 140 °C. Je odolný voči UV a gama žiareniu, čím získava dobrú odolnosť proti starnutiu. Rovnako je odolný proti oteru, fyziologicky nezávadný a ťažko zápalný. Jeho cena je pomerne vysoká. Spája sa polyfúziou, infračervenými lúčmi, zváraním natupo alebo mechanickými spojkami.

Vlastnosti plastov

Medzi vlastnosti plastov, ktoré by sme si mali rozhodne povšimnúť, patrí teplotná odolnosť, horľavosť, nasiakavosť, elektrická vodivosť, tepelná vodivosť a teplotná rozťažnosť.

Teplotná hranica, za ktorou sa polymér topí a mäkne bez zmeny štruktúry, je hranica teplotnej odolnosti. Keby sme plast ďalej tepelne zaťažovali, došlo by k zmene mechanicko-fyzikálnych vlastností a postupne aj k degradácii polymérov a tým k ich znehodnoteniu. Ak posudzujeme teplotnú odolnosť potrubí určených na inštaláciu vo vykurovaní, mali by sme sa čiastočne istiť, lebo pri nesprávnom zváraní dochádza k čiastočnej degradácii lokálnym prehriatím.

Na zamedzenie alebo zmiernenie starnutia plastov sa do polymérov pridávajú stabilizátory, pigmenty a antioxidanty. Procesom starnutia rozumieme prebiehajúce nezvratné zmeny mechanických vlastností plastov, ktoré sú podmienené pôsobením kyslíka, teploty a UV žiarením. Starnutie prebieha oproti teplotnej degradácii pomaly.

Korózia plastov sa najskôr prejavuje vo vnútri plastov a neskôr aj na povrchu. Korózia plastov sa prejavuje zmenou zloženia a zmenou vlastností plastov. Zmena je zapríčinená pôsobením chemických a fyzikálnych vplyvov. Negatívny vplyv môžu mať takisto niektoré kovové materiály, ako je meď, kobalt a ich zliatiny. Pri styku kovu s niektorými plastmi dochádza k termooxidácii, ktorá je katalyzovaná kovovými iónmi a prejavuje sa narušením štruktúry plastov. Z tohto dôvodu treba používať spojky a prechodky s vhodnou povrchovou úpravou, odporúčané výrobcom plastového potrubia. Vznikom drobných trhlín sa prejavuje korózia plastov pri napätí. Pri plastových výrobkoch nemusíme brať do úvahy zmeny rozmerových tolerancií a zmeny mechanických vlastností vplyvom pôsobenia vlhkosti. Plasty sú nezmáčavé a ich nasiakavosť a navĺhavosť sú veľmi nízke. Plasty všeobecne pokladáme za izolanty, nie sú elektricky vodivé. Inou skutočnosťou je, že pri plastových potrubiach, ktorými sa dopravujú sypké materiály alebo plyny, sa objavuje výboj statickej elektriny. Povrchový odpor sa pohybuje okolo hodnoty 1014 ohm a závisí od stupňa znečistenia povrchu a od percenta vlhkosti vzduchu.

Z hľadiska návrhu potrubnej siete je veľmi dôležitá dĺžková teplotná rozťažnosť. Teplotná rozťažnosť je pri plastoch desaťnásobne väčšia ako pri oceli alebo medi. Ak nebude projektant túto vlastnosť plastov plne rešpektovať, spôsobí si mnoho problémov, ktoré možno odstrániť iba novým položením potrubia.

Súčiniteľ tepelnej vodivosti plastov je veľmi nízky, tento poznatok nás však neoprávňuje k odmietaniu tepelnej izolácie pri plastovom potrubí. Plastové potrubie nemožno zaradiť medzi termoizolanty a mnohé plastové rozvody si priamo vyžadujú všeobecnú izolačnú ochranu.

Základné údaje využívané pri používaní plastového potrubia

Dôležitým faktorom, ktorý ovplyvňuje použitie plastového potrubia je jeho životnosť. Kedysi sa hovorilo o životnosti 50 až 60 rokov bez ohľadu na prevádzkové podmienky a druh použitého plastu. Teraz je zrejmé, že túto hranicu životnosti treba posunúť smerom dolu a veľmi striktne ju posudzovať v súlade s použitým plastom a v súlade s prevádzkovými podmienkami, ktorým je plast vystavený. Pri prevádzke je plastové potrubie namáhané súčasne prevádzkovým tlakom a prevádzkovou teplotou. Nakoľko je súčasné pôsobenie tlaku a teploty veľmi významnou skutočnosťou , stanovuje sa v praxi minimálna životnosť rozvodu. Táto životnosť sa stanoví v závislosti od dvoch vyššie uvedených parametrov podľa experimentálne zistených izoterm. Napätie v stene rúrky, vynášané na osi y, závisí priamo úmerne od vonkajšieho priemeru rúrky, hrúbky steny a vnútorného pretlaku a nepriamo úmerne závisí od dvojnásobku hrúbky steny.

Plastové potrubia sa vyrábajú v tomto rade: PN2,5 PN4 PN6 PN10 PN12,5 PN16 PN20 PN25.

Číslo za skratkou PN určuje maximálny prevádzkový tlak (Pa) pri teplote vody do 30 °C počas 50 rokov. Z toho vyplýva, že pre projektované vyššie teploty treba pre rovnaký tlak a rovnakú životnosť voliť vyšší tlakový rad, pretože so vzrastajúcou teplotou vody klesá maximálny dovolený prevádzkový tlak.

Plastové rúrky sa značia v milimetrovom rade. Značenie by malo obsahovať: meno výrobcu, označenie materiálu, vonkajší alebo vnútorný rozmer x hrúbka steny, prevádzkový tlak/teplotu, dátum výroby, názov rúrky, príp. registračné číslo.

Spájať môžeme plastové potrubia navzájom, plastové potrubie s potrubím z iného materiálu, rúrky s tvarovkami, rúrky s armatúrami alebo rúrky k spotrebičom. Na tento účel sa používa celý systém spájania potrubí. Spoje musia spĺňať určité požiadavky, preto ich kontrolujeme z hľadiska odolnosti voči tlaku, teplote alebo chemickým vplyvom, pričom požadujeme funkčnosť a tesnosť spoja.

Difúzia kyslíka cez steny plastových rúrok

O vykurovacích polyolefínových rúrkach sa často diskutuje, sú meradlom kvality celého systému a terčom jeho spochybnenia. Preto im treba venovať zvýšenú pozornosť.

Aktuálnym problémom, ktorému sa v súčasnosti venuje zvýšená pozornosť, je difúzia kyslíka cez steny plastových rúrok.

Zistilo sa, že molekuly vzdušného kyslíka prenikajú mriežkou plastu, až sa dostanú do vykurovacej vody. Vykurovacia voda, ustavične nasycovaná kyslíkom, sa stáva potom voči kovom veľmi agresívna. Množstvo preniknutého kyslíka závisí od druhu plastu a od teploty. Ďalej sa zistilo, že tlakové zmeny pri vyšších teplotách vyvolávajú náchylnosť k vytváraniu únavových povrchových trhlín, čím sa kyslíková difúzia zväčšuje. Pretože molekula s malým polomerom atómov difunduje ľahšie do mriežky vytvorenej z atómov s väčším polomerom, dospelo sa najskôr k sieťovaniu plastov. Podarilo sa tak síce takmer vylúčiť vytváranie únavových trhlín, ale kyslíkovej difúzii sa úplne nezabránilo. Preto ďalší smer vývoja viedol k celoplošnému obaľovaniu plastových rúrok vrstvou zo špeciálneho polyméru, slúžiaceho ako difúzna zábrana. Percentná účinnosť a životnosť tejto zábrany závisí však od použitého polyméru.

Difúziu kyslíka možno obmedziť oddelením vykurovacích okruhov od okruhu s čerpadlom, zväčšením hrúbky stien rúrok alebo pridaním okysličovadla do vykurovacej vody.

Nakoniec treba povedať zásadu, že príčinou tohto problému je prevádzkový stav podlahového vykurovacieho systému, ktorý je raz a navždy pevne zabudovaný v konštrukcii podlahy. Z toho dôvodu je snaha presvedčiť zákazníka a užívateľa o spoľahlivosti a bezpečnosti vykurovacieho systému, aby nemusel mať obavy z prípadných deštrukcií potrubného rozvodu. Jednou z tradičných príčin je korózia kovových častí príslušenstva a zariadení vykurovacieho systému, pretože rúrky sú z plastov.

Riešenie sa teda našlo nasledovné. Renomované firmy používajú kovové časti zásadne z mosadze, čím sa minimalizuje pravdepodobnosť korózie. Ďalej proti možnosti transportu nečistôt najmä zo zdroja tepla vystaveného možnosti nízkoteplotnej korózie sa začínajú presadzovať zapojenia systému vykurovania cez výmenník tepla, teda oddelenie primárneho kotlového okruhu od sekundárneho okruhu podlahovej vykurovacej plochy. No a nakoniec, aby istota bola maximálna, je snaha vylúčiť možnosť vnikania kyslíka priamo cez steny plastových rúrok, teda prostredníctvom vlastne ďalšej krycej vrstvy - kyslíkovej bariéry. Sú známe už i také extrémne riešenia, kde sa pridáva ešte aj tretia vrstva, a to na báze metalickej.

Takže problematika difúzie kyslíka vždy bude závisieť najmä od konkrétnych podmienok použitia, ako aj od solventnosti investora. V Nemecku, kde je podlahové kúrenie najpoužívanejšie, približne 60% firiem ponúka rúrky s kyslíkovou bariérou.

Podstatné je však to, že v súčasnosti , vzhľadom na nedostatok konkrétnych prípadov z praxe, ustavične prebieha výskum nepoužitia kyslíkovej bariéry.

Trendy v aplikácii plastov

SRN - celkový trh sa odhaduje na približne 230 mil. m rúrok, z toho viac ako 1/2 je meď, pričom z plastov sa najviac používa sieťovaný PE (70 %), ďalej PPC (15 až 20 %) a PB (5 až 10 %),

Rakúsko - oceľ a meď tvoria viac ako 55%, ostatné sú plasty,

Švajčiarsko - plasty tvoria až 74 % trhu , používajú sa najmä na podlahové kúrenie, spotreba 4,6 m na obyvateľa (rok max. PEX; PPC a PB sú 4-krát nižšie ako PEX),

Holandsko- plasty 10 % na sanitárnej technike, 10% na ÚK, pričom PEX 60 %, PP a PB výrazne menej (1 až 2 %).

Pri použití plastov na potrubné rozvody v budovách sa vychádza z predpokladu životnosti 50 až 55 rokov, t.j. výmena inštalácií 1-krát počas životnosti stavebného objektu.

Vývoj v trhu s plastovým materiálom v SRN, Rakúsku a švajčiarsku potvrdzuje úplnú rovnocennosť medzi potrubnými rozvodmi na tradičnej metalickej báze a na báze plastov, ktorých podiel sa pohybuje od 40 do 75 %.

Dominantné postavenie v produkcii potrubných materiálov má všeobecne sieťovaný polyetylén, až okolo 70 %, pričom polypropylén a polybutén sú rovnocenne v následnom poradí.

KOMBINOVANÉ RÚRKY PRE PODLAHOVÉ KÚRENIE

V posledných rokoch sa u nás začína používať viacvrstvové potrubie, t.j. potrubie zložené z nerovnakých materiálov. Viacvrstvová rúrka sa skladá zo základnej plastovej rúrky, hliníkového plášťa s pozdĺžnym zvarovaným švom a ochrannej plastovej vrstvy. Dobrú súdržnosť oboch plastových vrstiev s hliníkovou fóliou zabezpečuje špeciálna priľnavá vrstva.

Kombinované rúrky kompenzujú handicap plastových rúrok vzhľadom na teplotnú dĺžkovú rozťažnosť. Hodnoty teplotnej dĺžkovej rozťažnosti sa približujú k hodnotám uvádzaným pre hliník, napr. firmy uvádzajú hodnotu 0,025 mm.m-1.K-1. Ďalšou výhodou je, že potrubie môže byť uchytené vo väčšej vzdialenosti, lebo priehyb po naplnení vodou je menší. Tieto potrubia sa vyznačujú pomernou tuhosťou, ale súčasne si zachovávajú značnú ohybnosť. Viacvrstvové potrubia sa spájajú mechanicky alebo polyfúznym zváraním s tvarovkou. Pred zváraním treba odstrániť všetky vrstvy až na základnú plastovú rúrku.

Použitá literatúra:

Dušan Petráš: Podlahové teplovodné vykurovanie

Dušan Petráš: Nízkoteplotné vykurovanie a obnoviteľné zdroje energie